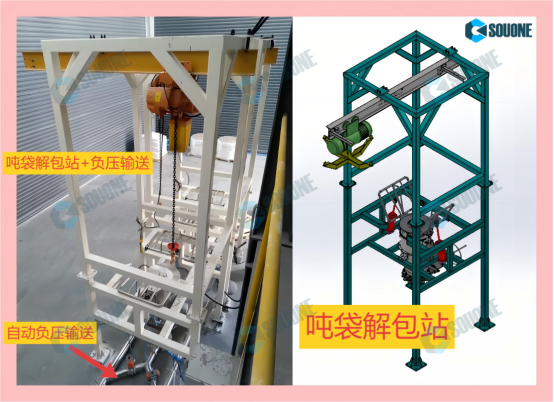

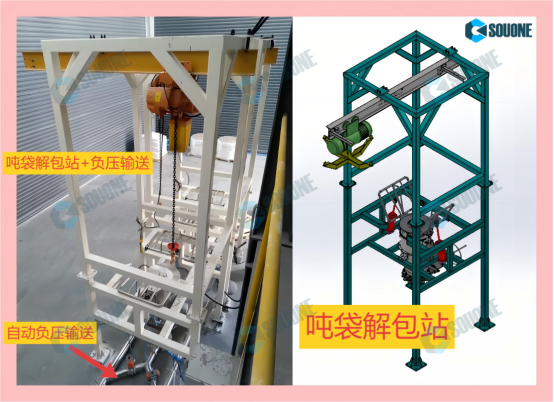

吨袋解包站是处理大批量粉体、颗粒物料的“第一道智慧防线”,其安装与维护直接决定了整个投料系统的效率、洁净度与安全性。作为“吨袋卫士”,它不仅需要强壮的“骨骼”(结构),更需要灵敏的“神经”(控制)和持久的“呼吸”(过滤)。以下是其安装与维护的关键细节:

一、吨袋解包站的安装细节:打造稳固、高效的“吨袋卫士”

选址与空间规划:

承重地面:必须安装在坚固、水平的混凝土地面上,确保能承受吨袋(通常1-2吨)满载时的总重量(包括设备自重)。

吊装空间:预留足够的垂直空间(至少吨袋高度+提升行程+安全余量),确保吨袋能顺利吊装、提升和对接。水平方向也需足够空间供叉车或行车操作。

管道走向:规划好与下游设备(真空上料机、反应釜等)的连接管道路径,尽量减少弯头,降低输送阻力。

维护通道:周围预留至少0.8-1米的维护通道,便于检修、更换滤芯和清理。

结构安装与调平:

框架固定:使用符合规格的化学锚栓或膨胀螺栓将解包站主体框架牢固地固定在地面上,确保绝对稳定,无晃动。

水平校准:使用精密水平仪对框架进行多点校准,确保整体水平,避免吨袋吊装时倾斜或受力不均。

吨袋吊装机构安装:

电动葫芦/提升机:确保其额定载荷大于吨袋最大重量(建议1.5倍安全系数)。钢丝绳/链条无磨损、打结。限位开关灵敏可靠,防止过卷。

吊架/吊钩:与吨袋的四个吊耳匹配,确保吊装平稳。吊点设计应使吨袋在解包时能均匀下垂,利于物料卸出。

进料口与夹袋器安装:

精准对接:确保夹袋器(或快接接头)与吨袋出料口法兰尺寸匹配。

密封性:检查夹袋器的密封圈(硅胶或氟橡胶)完好无损,安装时确保夹紧力均匀,形成气密连接,是防止粉尘外溢的第一道屏障。

高度可调:夹袋器高度应可调,以适应不同长度的吨袋出料管。

除尘系统连接:

管道连接:将解包站自带的除尘接口通过软管或硬管连接到中央除尘系统或自带的脉冲除尘器。

气密性:所有管道连接处必须密封,防止负压泄漏,影响除尘效果。

滤芯安装:正确安装除尘器内的滤芯,确保端盖密封圈到位,滤芯垂直无倾斜。

破拱与流化装置安装:

振动器/气锤:安装在解包站锥斗或筒壁的指定位置,用高强度螺栓固定,确保振动能量有效传递。

流化盘/气垫:如配置,确保流化板安装平整,气孔无堵塞,气管连接正确、无泄漏。

电气与控制系统连接:

电源与气源:连接符合规格的电源(电压、相数)和洁净、干燥的压缩空气源(压力通常0.4-0.7MPa)。

传感器与执行器:正确接线真空/压力传感器、料位计(如有)、电磁阀、电机等。

接地:确保整个设备良好接地,防止静电积聚,尤其对易燃易爆物料至关重要。

二、吨袋解包站维护细节:守护“吨袋卫士”的持久战斗力

日常维护(每班/每日):

目视检查:检查设备整体有无异常(异响、剧烈振动、漏粉、漏气)。

密封检查:检查夹袋器密封圈是否完好、有无老化开裂,及时清理残留粉料。

滤芯压差监控:观察除尘器压差表,若压差持续偏高,可能需要手动触发反吹或检查。

集尘斗清理:清空除尘器下方的集尘斗,防止粉尘堆积影响反吹效果或造成二次污染。

吨袋残留检查:确认吨袋内物料已基本排空,无大量残留。

定期维护(每周/每月):

滤芯深度清洁或更换:

对于滤芯:根据物料特性和使用频率,定期(如1-3个月)拆下用压缩空气从内向外吹扫。若滤芯破损、堵塞严重或压差无法降低,则必须更换。

对于滤袋:定期检查有无破损,必要时更换。

振动器/气锤检查:检查固定螺栓是否松动,运行是否正常。

流化盘检查:检查流化板气孔是否堵塞,清理积粉。

阀门与管路检查:检查气动阀门动作是否灵活,电磁阀线圈是否过热,气管有无老化、龟裂、泄漏。

紧固件检查:对所有关键部位的螺栓、螺母进行检查并重新紧固。

预防性维护(每季度/每年或按运行小时):

真空泵/风机维护:更换润滑油(如适用),检查叶轮/转子磨损情况,清理内部积尘。

称重系统校准(如集成称重):使用标准砝码对称重模块进行校准,确保计量精度。

电气系统检查:检查PLC、继电器、接触器等电气元件,紧固接线端子,清理灰尘。

结构检查:检查框架、吊臂等承重结构有无裂纹、变形、腐蚀。

安全维护要点:

断电挂牌(LOTO):任何维护操作前,必须切断电源和气源,并上锁挂牌,防止误启动。

防爆要求:在易燃易爆环境,所有电气元件必须符合防爆等级(如Exd,Exe),设备整体接地良好。

个人防护:维护人员应佩戴防尘口罩、护目镜、手套等PPE。

“吨袋卫士”的守护箴言:

安装是根基:精准、稳固、密封是高效运行的前提。

维护是生命:定期清洁滤芯、检查密封、紧固部件,是保持“呼吸”顺畅和“骨骼”强健的关键。

细节定成败:一个松动的螺栓、一条老化的密封圈、一个堵塞的滤芯,都可能让“卫士”失守,导致粉尘泄露、效率下降甚至停机。